環氧煤瀝青防腐鋼管 文明施工與焊接鋼管的關鍵工藝

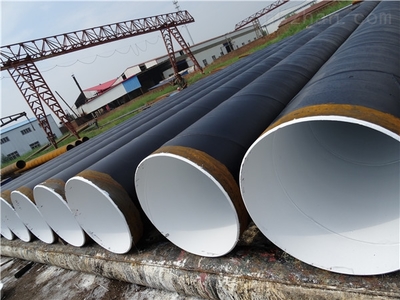

環氧煤瀝青防腐鋼管(通常指采用“四油兩布”防腐工藝的鋼管)因其卓越的耐腐蝕性能、較長的使用壽命和相對經濟的成本,在石油、化工、市政給排水、海洋工程等領域得到廣泛應用。其核心在于通過四層環氧煤瀝青漆與兩層玻璃纖維布的交替纏繞包裹,形成致密堅韌的復合防腐層。而在整個管道的制造與安裝過程中,焊接鋼管的加工質量與現場的文明施工管理,是確保最終防腐體系完整性和管道系統長期安全穩定運行的兩大基石。

一、焊接鋼管:防腐工藝的堅實基礎

焊接鋼管作為防腐處理的基體,其質量直接決定了防腐層的最終效果。

- 表面處理是前提:在進行任何防腐涂裝前,鋼管表面必須進行嚴格的預處理,通常達到Sa2.5級的噴砂除銹標準,徹底清除焊渣、油污、鐵銹及氧化皮,使表面呈現均勻的金屬本色和一定的粗糙度。這能極大增強環氧煤瀝青涂層與鋼管基體的機械咬合力和附著力,防止涂層因基材不潔而早期起泡、脫落。

- 焊縫質量是關鍵:焊縫必須飽滿、連續、平滑,無咬邊、氣孔、夾渣、未焊透等缺陷。任何焊縫處的凸起或凹陷都會導致防腐層厚度不均,形成薄弱點,在埋地或潮濕環境中率先發生腐蝕。因此,焊接后通常需對焊縫進行打磨處理,使其與母材平滑過渡。

- 幾何尺寸須精準:鋼管的橢圓度、直度等參數需符合標準,否則會影響后續的“四油兩布”機械化纏繞作業的均勻性,導致局部防腐層過薄或堆積。

二、“四油兩布”防腐工藝核心要點

“四油兩布”工藝是一種成熟的加強級或特加強級防腐方案。其標準施工流程為:在處理好鋼管表面后,先涂刷一層底漆(油),隨即纏繞一層玻璃纖維布,使布完全浸透在漆液中;待其適當固化后,重復此“一油一布”過程;最后再涂覆兩道面漆。整個過程需確保:

- 涂層厚度達標:總干膜厚度通常要求不低于600微米,以滿足長期防腐需求。

- 無氣泡、無皺折:纏繞玻璃纖維布時應拉緊、鋪平,充分排出空氣,避免層間出現氣泡或布面皺折,這些都會成為腐蝕介質滲透的通道。

- 固化條件適宜:環氧煤瀝青涂料的固化受溫度和濕度影響較大,需在適宜的環境下施工,并保證足夠的層間固化時間。

三、文明施工:貫穿始終的質量與安全保障

文明施工不僅是現場環境整潔有序的要求,更是確保工程質量、人員安全、環境保護的系統性管理實踐,對于環氧煤瀝青防腐鋼管的安裝尤為重要。

- 材料管理與保護:防腐完畢的鋼管應分類堆放,下方設置墊木,防止防腐層被壓傷或污染。吊運時必須使用專用吊帶或柔性纜繩,嚴禁鋼絲繩直接接觸防腐層,避免造成不可逆的損傷。

- 焊接安裝的專項保護:現場進行鋼管焊接連接時,必須對焊縫兩側的防腐層進行重點保護。通常采用設置可拆卸的擋板或涂抹專用的可焊性防濺涂料,防止焊接飛濺物燙傷、燒毀附近的防腐層。焊口完成后,必須嚴格按照原防腐等級(四油兩布)的標準對焊縫區域進行清理、除銹、補口施工,這是整個管道防腐最關鍵的環節之一。

- 環境與安全控制:環氧煤瀝青涂料含有揮發性溶劑,施工現場必須通風良好,嚴禁明火,并配備消防器材。廢棄的涂料、溶劑、玻璃纖維布等應集中回收處理,不得隨意丟棄污染環境。溝槽開挖、管道下溝、回填等工序應有序進行,避免機械碰撞管道。

- 過程檢驗與記錄:從鋼管進場、防腐層檢查、焊口補口到最終下溝回填,每一道工序都應有詳細的質量檢查記錄和影像資料,實現質量可追溯。這是文明施工的深層內涵,也是工程長期可靠性的重要保障。

###

“四油兩布”環氧煤瀝青防腐鋼管的有效性,是一個從“優質焊接鋼管”到“標準化防腐作業”,再到“精細化文明施工安裝”的全鏈條質量體現。任何一環的疏忽都可能使昂貴的防腐措施功虧一簣。唯有將嚴格的材料控制、規范的工藝執行與科學的現場管理緊密結合,才能真正構筑起抵御腐蝕的鋼鐵長城,保障能源動脈與基礎設施的長治久安。

如若轉載,請注明出處:http://www.mrqyw.cn/product/53.html

更新時間:2026-02-13 11:06:21